1. Introdução

Nos últimos anos a tecnologia de controle digital tem evoluído rapidamente no mundo. Os fabricantes de sistemas oferecem soluções de hardware e software com maior capacidade e menor custo. Apesar desta evolução, os controladores PIDs ainda são responsáveis por 90% das malhas de controle em operação e verificamos na prática um quadro de pouca melhoria nos resultados das malhas de controle em termos de redução de sua variabilidade. Diversos artigos e pesquisas apontam números comuns na indústria de processo, como por exemplo: 30% das malhas de controle operam em modo manual; 30% das malhas apresentam problemas em seus componentes como sensores, transmissores e atuadores; 20% das malhas de controle estão com seu projeto inadequado ou errado; 85% das malhas estão mal sintonizadas, e destas 30% tem parâmetros de sintonia que não fazem nenhum sentido [Guimarães, 2002 e Guimarães, 2006]. Em resumo somente 20% das malhas de controle operam melhor em modo automático do que operariam em modo manual.

Os controladores convencionais (PID) não são capazes de prover soluções para todo tipo de sistema. Em muitos casos a complexidade do sistema é grande, apresentando variação no tempo, tempo morto elevado, não-linearidades, dinâmica variante no tempo, etc. Neste cenário, tenta-se normalmente aproximar o comportamento do sistema por um modelo de sistema linear para aplicação de PIDs, com prejuízo de desempenho do sistema em malha fechada [REZNIK, 2000]. Surge então a necessidade e interesse em controladores adaptativos, que buscam determinar os parâmetros a partir da identificação das características dos sistemas que se deseja controlar. Dentre as alternativas existentes estão os controladores nebulosos, neurais, neurofuzzy e outras técnicas clássicas baseadas em modelos determinísticos e estocásticos.

Desde os primórdios, os sistemas de controle foram desenvolvidos para substituir a ação do homem em suas atividades. O relógio d’água com controle automático de nível do grego Ktesibio, ano 270 AC, é o sistema automático mais antigo que se tem conhecimento. Os sistemas de controle se iniciaram baseados em sistemas simples, basicamente engenhocas mecânicas. Estes sistemas foram evoluindo, passando sequencialmente por princípios mecânicos, pneumáticos, hidráulicos, elétricos, eletrônicos, microprocessados, biológicos e mais recentemente sistemas inteligentes [FONSECA, 2004].

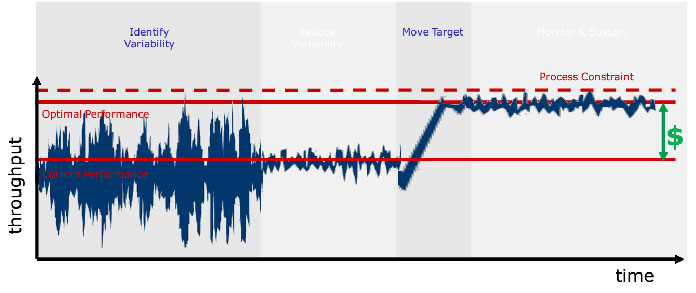

Os benefícios que podem ser obtidos com o uso de Controle Avançado em uma planta industrial estão sempre relacionados a reduzir a variabilidade de uma variável economicamente importante, chamada de variável crítica, e deslocar seu valor médio (“set-point”) mais próximo aos valores de especificações e limitações impostos pelo processo. De forma geral, podemos sempre relacionar uma redução de variabilidade e aproximação do valor médio de uma variável crítica aos limites do processo com fatores econômicos da planta que poderão ser tipicamente um ou mais dos seguintes: Aumento na capacidade de produção; aumento no rendimento de produtos; redução de perdas; redução no consumo de energia; redução no consumo de produtos químicos; redução do custo operacional; melhor qualidade dos produtos; melhor qualidade dos efluentes líquidos e gasosos.

As ferramentas de controle avançado (APC) e de otimização em tempo real (RTO) se tornaram tecnologias essenciais para que indústrias de processo sejam competitivas e tenham operações rentáveis. Outro benefício do controle avançado é que ele é a base para a otimização on-line, que normalmente acrescenta um adicional de 20 por cento dos benefícios de controle avançado, com paybacks de projeto muitas vezes em menos de seis meses.

A pressão econômica hoje em dia tem afetado enormemente o desempenho e o crescimento das indústrias que utilizam automação de processos. Incertezas econômicas, os preços flutuantes do petróleo, a globalização e as forças políticas estão colocando a indústria sob enorme pressão. O corte nos investimentos significa que você só pode empreender os projetos de automação que tenham os menores prazos de retorno do investimento.

Muitos especialistas na área de controle de processo confirmam: sistemas de controle contêm inúmeras possibilidades não exploradas. O acompanhamento e supervisão do desempenho ou RtPM (Real Time Performance Monitor) é a única maneira de garantir que tudo esteja trabalhando com máxima performance em direção à mesma meta. Dessa forma, todos os recursos criam valor agregado, os equipamentos de controle de processo são mantidos em um estado ideal para o melhor desempenho e o produto final é produzido a custo mínimo.

Um dos ramos de trabalho do RtPM (Real Time Performance Management) está ligado à Avaliação de Desempenho de Malhas de Controle (Control Loop Assessment). Para que uma malha de controle tenha um desempenho satisfatório, além de um bom funcionamento dos sensores e atuadores, dois outros fatores devem ser verificados, o controlador e o processo controlado. Sobre o processo, nem sempre é viável, financeiramente, alterá-lo para obter melhor desempenho operacional. Entretanto, no caso do controlador, pode-se verificar sua implementação, sintonia, e estratégia de controle implementada com o intuito de aperfeiçoá-lo e, conseqüentemente, obter retornos de produção e qualidade numa unidade industrial [4].

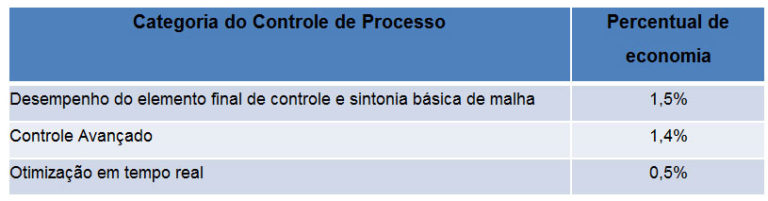

A Tabela abaixo mostra a economia que pode ser obtida através da utilização de melhores práticas em categorias diferentes de controle de processo (Brisk, 2004). As economias são expressas como uma percentagem dos custos de produção.

Importante observar que a redução de variabilidade em uma malha de controle ocasiona não só uma melhoria na qualidade do produto, mas também permite uma mudança no ponto de operação da malha, o que irá gerar uma redução no consumo de energia e/ou insumo e uma diminuição nos custos de manutenção.

2. Técnicas de Controle Avançado

Controladores híbridos, baseados em Redes Neurais Artificiais (RNA’s) e sistemas nebulosos (“fuzzy”) têm sido vastamente pesquisados [J. M. F. Calado et alii, 2002; A. Saafan et alii. 2002; Alexandre R. Rentería et alii, 2002] e começam a ser bem aceitos na indústria [V. Palade et alii, 2002; F. J. Uppal et alii, 2002; Alexandre & Claudio, 2003].

Apesar das características de generalização e aprendizado que possibilitam aos controladores baseados em RNA’s se ajustarem a condições de operação diversas, de forma automática e em tempo real, a maneira como o conhecimento é codificado nestes tipos de controladores, configura-se, em muitos casos, como principal restrição à sua utilização até o momento.

2.1 CONTROLE POR LÓGICA NEBULOSA (FUZZY LOGIC)

A lógica nebulosa procura representar variáveis numéricas por variáveis lingüísticas relacionadas a conceitos peculiares à linguagem humana como quente, frio, muito longe, mais ou menos próximo, grande, médio, pequeno. Os conjuntos nebulosos admitem que uma variável pertença mais ou menos a ele, ou seja, segundo um grau de pertinência parcial que pode variar entre zero e um. O uso da lógica nebulosa em conjunto com as técnicas de análise e inferências da inteligência artificial permitiu o desenvolvimento de Controladores Fuzzy. Os Controladores Fuzzy são adequados a resolver problemas de não linearidades do processo.

Em geral este tipo de controlador deve ser desenvolvido com regras e características internas específicas para cada sistema que se deseje controlar, de forma a obter o melhor desempenho. Como conseqüência sua implementação prática em plantas de processo é cara e demorada, uma vez que exige desenvolvimento único para cada aplicação. Estes controladores têm sido mais usados em sistemas onde aparecem embutidos, como em máquinas, equipamentos, eletrodomésticos e brinquedos. Nestes casos o desenvolvimento é único para muitas unidades vendidas justificando seu uso.

Alguns fornecedores oferecem blocos de controle fuzzy genéricos e simplificados, integrados aos seus sistemas de controle, visando substituir o PID em casos de processos não lineares. Apresentam como vantagem a facilidade e baixo custo na implementação, porém pagam o preço de apresentar uma notável limitação em seu desempenho.

2.2 CONTROLE ADAPTATIVO AUTO-TUNING OU SELF-TUNING

É destinada a controlar sistemas que variam suas características dinâmicas ao longo do tempo ou da faixa de operação. Como idéia geral o algoritmo de controle tem seus parâmetros de sintonia ajustados para obter desempenho ótimo de acordo com as características atuais do processo. O algoritmo de controle mais utilizado é o PID, sendo também conhecido como PID “Self-Tuning” ou “AutoTuning”. O ajuste dos parâmetros pode ser feito automaticamente (“on-line”) ou sob demanda (“off-line”). Em geral este ajuste é feito utilizando-se um modelo do processo, ou regras heurísticas. Esta técnica tem sérias limitações para sua boa implementação e utilização em casos práticos de plantas Industriais. A maior parte dos problemas está ligada à dificuldade em obter um bom modelo ou regras heurísticas para o processo.

2.3 CONTROLE INFERENCIAL

O Controle Inferencial consiste em controlar uma variável crítica (y) que não é medida

diretamente por instrumentos ou analisadores de processo. Para controlar é necessário antes fazer uma estimativa ou inferência do valor desta variável a partir de outras medidas no processo que tenham com ela uma relação de causa-efeito. Estas variáveis são chamadas de auxiliares (z). O esquema de controle inferencial pode ser visto na figura 3.

O controle pode ser feito usando-se qualquer tecnologia adequada às características dinâmicas do sistema, inclusive o PID. Assim o problema aqui se resume a estimar o valor variável crítica a ser controlada. Este tipo de estimativa é também chamado de Inferência ou Analisador Virtual. A Inferência pode ser obtida de várias formas, usando-se modelos lineares ou não-lineares, estáticos ou dinâmicos. Pode usar métodos de ajuste baseados em propriedades físico-química, ou mesmo estatísticos a partir de informações de processo.

Nos casos em que não conhecemos bem o modelo do processo, o método de inferência mais usado atualmente é baseado na tecnologia de redes neurais. As redes neurais consistem em um método de solucionar problemas de inteligência artificial, construindo um sistema que tenha circuitos que simulem o cérebro humano. Uma rede é composta por várias unidades de processamento chamado de neurônios. Estas unidades geralmente são conectadas por canais de comunicação que estão associados a determinado peso. A maioria dos modelos de redes neurais possui alguma regra de treinamento, onde os pesos de suas conexões são ajustados de acordo com os padrões apresentados.

A implementação de um Analisador Virtual usando redes neurais deve seguir os seguintes

passos: aquisição de dados; pré-processamento dos dados; seleção de variáveis e atrasos de tempo; treinamento da rede; verificação dos resultados da rede. A grande limitação deste tipo de tecnologia é a disponibilidade de informações de processo na qualidade e quantidade adequada. A qualidade dos dados determina a qualidade do modelo.

Atualmente encontramos disponíveis no mercado ferramentas para desenvolver e implementar Analisadores Virtuais por redes neurais. Estas ferramentas são facilmente integradas aos sistemas digitais que facilita e agiliza o desenvolvimento da aplicação.

2.4 CONTROLE PREDITIVO COM OTIMIZAÇÃO (MPC)

A tecnologia de controle do tipo MPC (“Model Predictive Control”) existe desde o final dos anos 70, e é atualmente a mais utilizada em aplicações industriais (mais de 10.000 no mundo). A tecnologia MPC é adequada para controle em casos de processos com características de dinâmica difíceis (tempomorto, interagentes, não-linear), sistemas multivariável, compensação antecipatória de perturbações medidas (“feed-forward”), controle por restrição (“override”) ou para otimização econômica do processo.

O algoritmo MPC tem característica preditiva, ou seja, utiliza um modelo interno do processo para prever o comportamento das variáveis dependentes (CV – controladas ou restrições) ao longo de um horizonte futuro de tempo, em função de variações nas variáveis manipuladas (MV) ou perturbações (DV). Este modelo é gerado por meio de testes de variação na própria unidade de processo. Utilizando as predições futuras das variáveis dependentes, o algoritmo calcula os movimentos necessários nas variáveis manipuladas que minimizem a soma dos erros futuros. Estes erros são equivalentes às diferenças entre os valores previstos para estas variáveis e a trajetória desejada para elas. Podemos visualizar graficamente este algoritmo na figura 4.

O MPC pode ser dotado de capacidade de otimização local incluindo-se uma função de otimização. Esta função calcula um conjunto de objetivos (“set-points”) que maximizem uma “função objetivo” de lucros ou custos. Esta otimização é feita usando-se o mesmo modelo interno do processo e respeitando limites para todas as variáveis. Este algoritmo pode ser implementado em uma estrutura de controle em “cascata” fornecendo “set-points” para o nível de controle regulatório conforme pode ser visto na figura 5.

O desenvolvimento de uma aplicação de controle MPC deve seguir algumas etapas como: análise do Processo; definição da estrutura de controle; revisão do controle regulatório; testes e identificação do Processo; geração, análise e validação dos modelos; projeto e geração do controlador; sintonia e testes em simulação; comissionamento e pré-operação; acompanhamento e manutenção. A etapa de Identificação do processo exige testes de campo para a geração dos modelos. Estes testes podem ser demorados e dependem da dinâmica do processo.

A tecnologia MPC apresenta relativa capacidade de adaptação a variações do processo no

tempo. As maiores desvantagens da tecnologia MPC são sua relativa complexidade, dificuldade de implementação e manutenção, conseqüências da necessidade em obter os modelos do processo.

Alguns fornecedores oferecem versões integradas deste tipo de controlador em forma de blocos funcionais em seus sistemas digitais. Estas versões incluem ferramentas de engenharia destinadas a facilitar e reduzir o custo e o prazo das implementações.

Uma referência de software de controle avançado que alia o MPC com a otimização em tempo real (RTO) pode ser vista no link abaixo:

https://www.techplus.com.br/downloads/2768-Profit-Control-and-Optimization-Broch_R4.pdf

3. Conclusões

Atualmente as aplicações de Controle Avançado são simples de realizar e oferecem grandes benefícios para as plantas de processo. Os modernos sistemas digitais oferecem ferramentas que facilitam e reduzem os custos de implementação do Controle Avançado. Não faz sentido modernizar os sistemas de controle sem obter os benefícios relativos à redução na variabilidade da planta.

Considerar a planta de uma forma global, fazer uma análise do processo e das estratégias de controle, determinar seus objetivos de controle e as variáveis críticas é um passo preliminar de fundamental importância para o sucesso de um projeto. Fazer um diagnóstico de variabilidade determinando suas causas e quantificando o potencial de ganhos com sua redução permite a correta priorização dos projetos.

A utilização das soluções simples, com a tecnologia adequada ao desempenho desejado para o processo é a melhor forma de desenvolver um projeto de controle. O uso de tecnologias conhecidas e a experiência prévia em sua aplicação reduzem o risco de uma implementação mal sucedida.

4. Bibliografia

1. Arbex, R.T. & Makarovsky, C., “Reduzindo Custos Variáveis, Diminuindo as Variabilidades dos Processos”, Intech Brasil, Edição 63.

2. Guimarães, J. F, Controle Avançado: Aplicações bem sucedidas são possíveis sim! Revista Intech Brasil, abril 2002.

3. Guimarães, J. F, Usar controle avançado é fácil…e lucrativo! Revista Intech Brasil, outubro 2006.

4. REZNIK, L., GHANAYEM, O., BOURMISTROV, A. (2000).PID plus fuzzy controller structures as a design base for industrial applications. Engineering Applications of Artificial Intelligence 13.

5. M. L. Brisk, “Process Control: Potential Benefits and Wasted Opportunities”, in 5th Asian Control Conference, vol. 1, 2004, pp.20-23

6. FONSECA, M. O., CONSTANTINO, S. F., TORRES, S. (2004). Avaliação de desempenho e auditoria de malhas de controle. Intech Brasil 63.

7. Silva, L.A, Torres, B. S., Passos, L. F., Reis, W., Barroso, E. Avaliação de desempenho, diagnóstico e ajuste de malhas de controle de temperatura, pressão, vazão e nível. 5º Congresso Internacional de Automação, Sistemas e Instrumentação – ISA Show 2005, São Paulo

8. Brittain, H – Performance Assessment for Management – ISA Show Houston Fall 2003.

9. Hugo, A.J. Process Controller Performance Monitoring and Assessment. Control Arts Inc. www.controlarts.com